无铁硫酸铝因铁含量低,被广泛应用于纸张、织物、食品膨松剂及水处理等领域。其生产工艺需通过准确控制除铁环节,确保产品纯度。以下从原料处理、除铁工艺、结晶提纯三个维度解析核心流程:

一、原料处理:酸溶与预调节

1.原料选择

以铝土矿或煤矸石烧渣为主,需通过磁选去除机械铁杂质。例如,煤矸石烧渣经磁选后总铁含量可降至≤1.5wt%,铝铁比(氧化铁与总铁质量比)需>18,以减少后续除铁压力。

2.酸溶反应

将预处理后的无铁硫酸铝原料与浓硫酸按质量比0.9~1.0混合,在90~95℃下反应2~3小时,期间持续搅拌并通入空气加速反应。反应后加水稀释,趁热过滤得到含铁硫酸铝溶液。

二、除铁工艺:氧化沉淀与吸附共沉

1.pH调节与初步除铁

向酸浸液中加入铝土矿粉调节pH至3.0~3.2,促使部分Fe³⁺水解生成Fe(OH)₃沉淀。此时需严格控制pH≤3.3,避免Al³⁺沉淀导致产量损失。

2.氧化剂深度除铁

在加热条件下(如90℃),加入5%质量分数的高锰酸钾溶液,将Fe²⁺氧化为Fe³⁺,同时生成活性二氧化锰(MnO₂)。活性MnO₂通过吸附作用与Fe(OH)₃共沉淀,进一步降低铁含量。

3.无铁硫酸铝萃取法替代方案

部分工艺采用伯胺N1923与磺化煤油组成的萃取剂,通过四级逆流萃取去除铁离子。萃取后有机相用稀硫酸反萃回收萃取剂,水相经浓缩得到精制硫酸铝。此方法可将铁质量分数降至0.051%,但成本较高。

三、结晶提纯:浓缩与干燥

1.蒸发浓缩

将除铁后的硫酸铝溶液在减压条件下蒸发,去除大部分水分,使溶液达到过饱和状态。

2.冷却结晶

将浓缩液冷却至60℃以下,硫酸铝以十二水合物(Al₂(SO₄)₃·12H₂O)或十七水合物(Al₂(SO₄)₃·17H₂O)形式结晶析出。结晶时间约5分钟,采用循环水冷却提升效率。

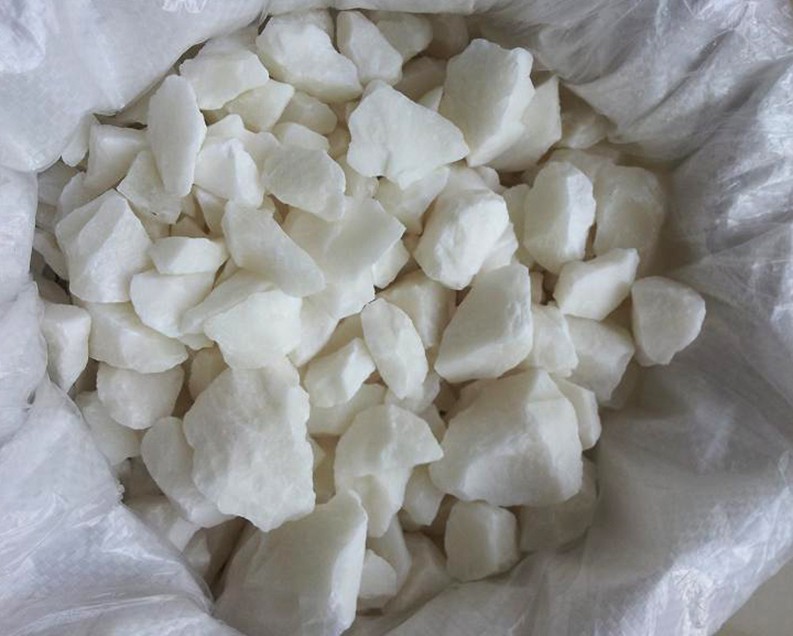

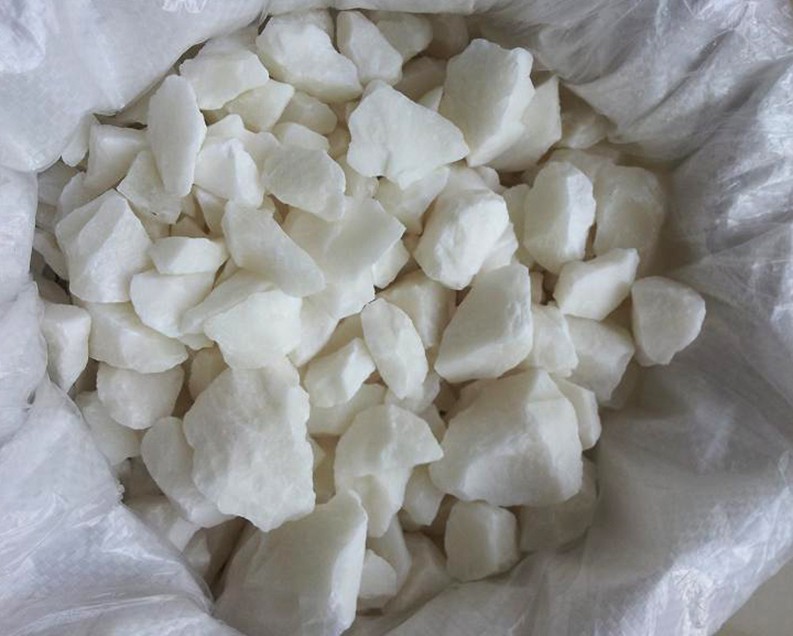

3.干燥与粉碎

结晶产物经离心脱水后,在80~100℃下干燥,得到无铁硫酸铝固体。产品需通过筛分控制粒度,满足不同应用需求。

三、工艺优化方向

1.原料综合利用:以煤矸石烧渣为原料,既降低生产成本,又实现固废资源化。

2.除铁效率提升:结合氧化沉淀与萃取法,可将铁含量降至0.01%以下,达到食品及标准。

3.自动化控制:通过在线pH监测与温度反馈系统,准确调控反应条件,提高产品稳定性。

无铁硫酸铝生产工艺的核心在于除铁环节的精细化控制。通过氧化沉淀、吸附共沉及萃取技术的组合应用,可去除铁杂质,生产出符合高*市场需求的纯净产品。

三、结晶提纯:浓缩与干燥

三、结晶提纯:浓缩与干燥